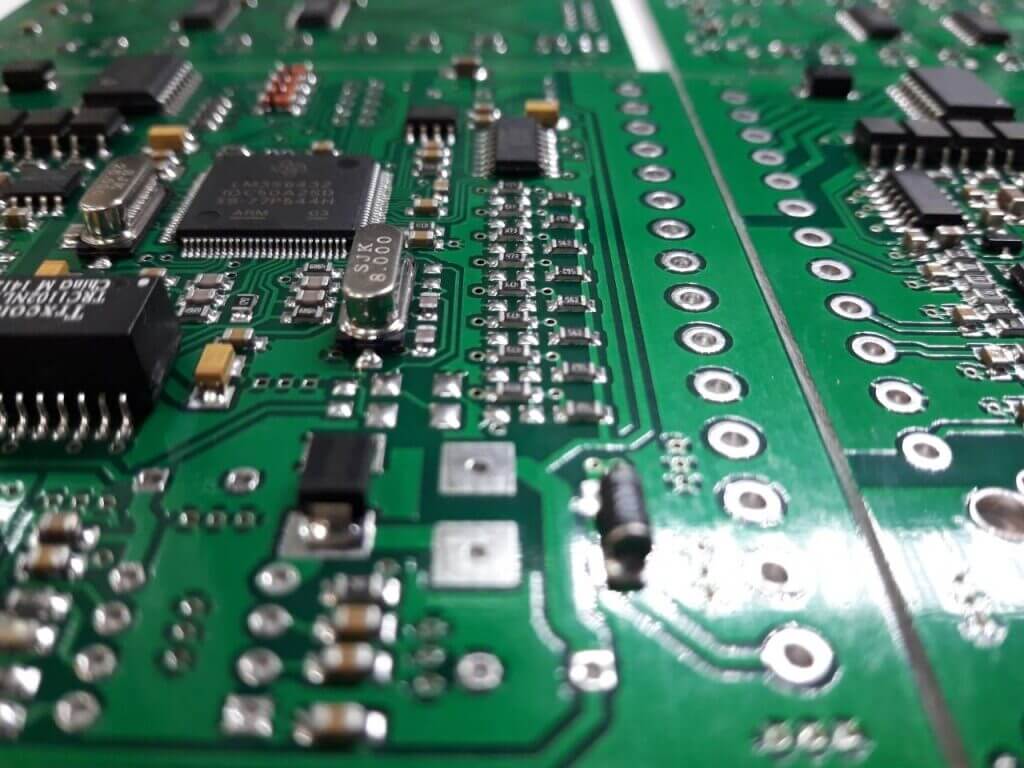

В современной электронике выбранная технология монтажа компонентов (МК) на печатные платы (ПП) – главное условие в определении качества, надежности, производительности конечного продукта. SMD-монтаж – фиксация элементов пайкой непосредственно к дорожкам печатной платы. Считается более эффективным по сравнению с установкой в отверстия. В статье рассмотрим виды монтажа радиоэлементов, особенности, этапы, а также недостатки.

Что такое SMD-монтаж

SMD — это метод установки электронных деталей непосредственно на поверхность ПП (со стороны дорожек). Электронные детали, предназначенные для такого типа установки, называются SMD-компонентами. Имеют специальную конструкцию без традиционных длинных выводов, которые необходимы для сквозной установки. Вместо этого оборудованы небольшими контактными площадками или короткими выводами.

Особенности SMD-монтажа:

Особенности SMD-монтажа:

- Компактность. SMD-компоненты меньше по размеру по сравнению с их аналогами для сквозной установки, что позволяет увеличить плотность компоновки на ПП, сократить общие размеры устройства.

- Автоматизация производства. Процесс SMD-монтажа легко автоматизируется, что увеличивает производительность, снижает стоимость за счёт массового производства.

- Двусторонняя установка. Использование обеих сторон ПП для установки электронных деталей позволяет увеличить плотность компоновки.

Этапы сборки по ТМП

Сборка по технологии поверхностного монтажа ТМП (SMT или surface mount technology) — процесс, включающий несколько ключевых этапов. Каждый играет важную роль в обеспечении качества, надежности готового продукта. Рассмотрим основные этапы сборки по ТМП:

- Подготовка, планирование. Прежде всего, необходимо подготовить проект ПП, включая разработку схемы, расположение электронных деталей, трассировку печатных дорожек. Важно также подобрать подходящие SMD-компоненты с учетом их характеристик, размеров.

- Подготовка ПП. Перед началом установки платы очищают от загрязнений, проверяют на наличие дефектов. Могут применяться специальные покрытия для улучшения качества пайки, защиты от коррозии.

- Нанесение паяльной пасты. Используя шаблон (трафарет), на ПП наносится паяльная паста. Пастой покрываются только на те места, где будут установлены SMD-компоненты.

- Установка электронных деталей. Располагаются на ПП с помощью автоматических установочных машин. Фиксируются на месте за счет адгезии паяльной пасты.

- Пайка. Собранная плата проходит через печь переплава, где паяльная паста расплавляется, обеспечивая надежное электрическое, механическое соединение электронных элементов с ПП. Используются разные методы пайки: инфракрасная, конвекционная или волновая.

- Осмотр, контроль качества. После пайки платы тщательно осматриваются на предмет недопустимых дефектов: непропаи, короткие замыкания или перекосы электронных деталей. Используются оптические и автоматизированные системы инспекции.

- Фиксация сквозных электронных деталей (если нужно). На этом этапе могут быть установлены сквозные компоненты, если они присутствуют в проекте. Это делается либо вручную, либо с помощью автоматических установочных машин.

- Финальное тестирование. Проводится тестирование функциональности, проверка электрических параметров готовой печатной платы, чтобы убедиться в соответствии требованиям проекта.

- Упаковка, отгрузка. Готовые платы упаковываются, подготавливаются к отгрузке заказчику.

Недостатки Surface mount technology

Технология поверхностной установки имеет ряд недостатков, несмотря на значительные преимущества перед традиционной технологией сквозной установки. Рассмотрим некоторые из них:

- Сложность ремонта, перепайки. SMD-компоненты меньше по размеру и плотнее располагаются на печатной плате, что затрудняет ремонт, перепайку без специализированного оборудования. Это требует высокой квалификации персонала, может увеличивать стоимость технического обслуживания.

- Ограничения по мощности, тепловыделению. Компактные размеры SMD-компонентов могут ограничивать их способность выдерживать высокие токи, эффективно рассеивать тепло. Требуется принятие дополнительных мер по управлению теплом, например, использование теплопроводящих подложек или радиаторов.

- Высокие начальные затраты. Переход на SMT требует значительных инвестиций в новое производственное оборудование: установочные машины, печи для пайки, системы оптической инспекции. Это делает технологию менее доступной для малых производств или хобби-проектов.

- Требования к точности печатных плат. Высокая плотность компоновки SMD-компонентов требует более высокой точности изготовления печатных плат, включая точность позиционирования паяльных площадок, качество металлизации отверстий. Это увеличивает стоимость производства.

- Уязвимость к механическим повреждениям. Из-за небольших размеров, а также массы SMD-компоненты более уязвимы к механическим повреждениям в процессе сборки, транспортировки или эксплуатации, особенно в условиях высоких вибраций.

- Проблемы с большими или тяжёлыми электронными деталями. Некоторые крупные или тяжелые электронные детали, такие как большие конденсаторы или трансформаторы, требуют дополнительного крепления, поскольку поверхностный монтаж не обеспечивает такую же механическую прочность, как сквозной.

- Сложность при проектировании. Высокая плотность размещения электронных деталей, а также требования к управлению теплом могут усложнить процесс проектирования печатных плат.

Преимущества поверхностной сборки

У технологии поверхностной фиксации немало преимуществ перед традиционными методами установки. Эти делает SMT предпочтительным выбором для большинства современных электронных производств.

Благодаря меньшим размерам SMD-компонентов и возможности их размещения с обеих сторон печатной платы SMT позволяет значительно увеличить плотность компоновки. Кроме того, SMD-компоненты меньше и легче аналогов для сквозной фиксации, что способствует созданию более компактных устройств.

Автоматизация процесса сборки снижает трудозатраты и время сборки. Отсутствие надобности в сверлении отверстий для каждого вывода электронной детали также уменьшает стоимость печатных плат. Меньшее количество механических соединений и более короткие электрические пути способствуют повышению надежности устройства.

Отметим также возможность размещения компонентов с обеих сторон печатной платы, что позволяет более эффективно использовать пространство. Многие SMD-компоненты спроектированы таким образом, чтобы обеспечивать более эффективное рассеивание тепла по сравнению с компонентами для сквозного монтажа.

Не стоит забывать и о возможности автоматизированного контроля качества. Современные методы автоматической оптической инспекции (AOI) и рентгеновской инспекции позволяют быстро и точно выявлять дефекты на этапе производства, что повышает общее качество продукции.

Благодаря меньшим размерам SMD-компонентов и возможности их размещения с обеих сторон печатной платы SMT позволяет значительно увеличить плотность компоновки. Кроме того, SMD-компоненты меньше и легче аналогов для сквозной фиксации, что способствует созданию более компактных устройств.

Автоматизация процесса сборки снижает трудозатраты и время сборки. Отсутствие надобности в сверлении отверстий для каждого вывода электронной детали также уменьшает стоимость печатных плат. Меньшее количество механических соединений и более короткие электрические пути способствуют повышению надежности устройства.

Отметим также возможность размещения компонентов с обеих сторон печатной платы, что позволяет более эффективно использовать пространство. Многие SMD-компоненты спроектированы таким образом, чтобы обеспечивать более эффективное рассеивание тепла по сравнению с компонентами для сквозного монтажа.

Не стоит забывать и о возможности автоматизированного контроля качества. Современные методы автоматической оптической инспекции (AOI) и рентгеновской инспекции позволяют быстро и точно выявлять дефекты на этапе производства, что повышает общее качество продукции.

Виды SMT-монтажа печатных плат

Ручной и автоматизированный SMT-монтаж печатных плат представляют два различных подхода к сборке электронных устройств. У каждого свои преимущества и области применения.

Ручной SMT-монтаж

Предполагает, что компоненты устанавливаются и паяются вручную оператором, используя паяльник, пинцеты, другие инструменты для ручной работы. Метод часто используется для прототипирования, мелкосерийного производства или в случаях, когда автоматизация непрактична из-за сложности или уникальности проекта.

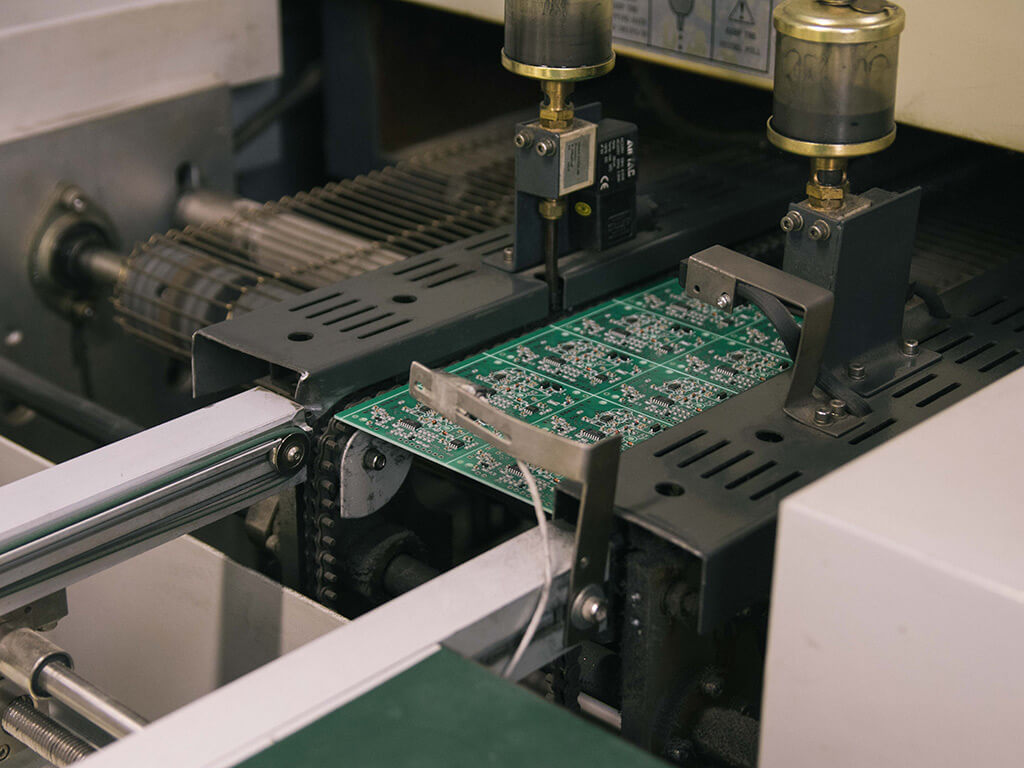

Автоматизированный SMT-монтаж

Включает использование специализированного оборудования: машины для установки компонентов (pick-and-place machines), автоматические принтеры паяльной пасты, печи для пайки. Идеально подходит для массового производства, обеспечивая высокую скорость сборки, стабильное качество продукции.

Выбор между ручным и автоматизированным SMT-монтажом зависит от множества факторов, включая объем производства, требования к качеству, бюджет, специфику проекта. Для прототипов и мелкосерийного производства предпочтительнее ручная установка, тогда как для массового производства с высокими требованиями к качеству, а также производительности необходим автоматизированный подход.

Выбор между ручным и автоматизированным SMT-монтажом зависит от множества факторов, включая объем производства, требования к качеству, бюджет, специфику проекта. Для прототипов и мелкосерийного производства предпочтительнее ручная установка, тогда как для массового производства с высокими требованиями к качеству, а также производительности необходим автоматизированный подход.